I sistemi AGV (Automated Guided Vehicles) stanno trasformando la logistica e l’industria, rendendo i processi più efficienti e sicuri. Ma cosa sono esattamente questi veicoli a guida automatica? E quali vantaggi e svantaggi possono portare alle aziende che decidono di implementarli?

Ne abbiamo parlato con Valentina Ceneda, Software Analyst e Developer di Stesi, che ci ha spiegato non solo cosa sono gli AGV, ma anche come il software silwa di Stesi può integrarli per migliorare la gestione operativa di un magazzino.

Partiamo dalle basi: cosa sono i sistemi AGV

I sistemi AGV, acronimo di Automated Guided Vehicles, sono veicoli a guida automatica progettati per movimentare materiali o prodotti all’interno di impianti industriali e magazzini senza l’intervento di un conducente umano. “L’aspetto caratterizzante di questi sistemi”, spiega Valentina, “è che i veicoli a guida automatica AGV utilizzano tecnologie avanzate come sensori, telecamere e sistemi di navigazione per spostarsi lungo percorsi predefiniti o adattarsi dinamicamente agli ambienti in cui operano e, quindi, alle variazioni nell’ambiente di lavoro”.

Come vedremo tra poco, i sistemi AGV possono essere di diverse forme e tipologie, come carrelli elevatori automatici, veicoli a piastre o robot mobili autonomi (AMR). La loro principale funzione è ottimizzare l’efficienza dei processi logistici, riducendo i tempi morti e minimizzando la possibilità di errore umano, garantendo così un flusso di lavoro più fluido e produttivo. Grazie a queste caratteristiche, i sistemi AGV stanno diventando sempre più essenziali per le aziende che cercano di automatizzare e digitalizzare le proprie operazioni industriali e logistiche.

Le diverse tipologie di Automated Guided Vehicles

Come abbiamo anticipato, esistono moltissime tipologie e forme di AGV, ognuna con specifici vantaggi e limitazioni. Per le aziende, individuare il sistema AGV più adatto significa valutare attentamente le proprie esigenze operative e gli spazi disponibili. Ed è proprio qui che scende in campo il talento (e l’esperienza) del giusto partner. Stesi è un Solution Provider con oltre 25 anni di esperienza nel mondo della tecnologia e della Supply Chain in grado di supportare i clienti nell’analisi e nella scelta delle soluzioni tecnologiche più idonee, non limitandosi alla sola implementazione tecnologica ma offrendo un accompagnamento continuo e un supporto personalizzato.

Tra le diverse tipologie di sistemi AGV basti pensare a:

AGV a Binario Fisso

Questi veicoli a guida automatica seguono percorsi predefiniti e rigidi, utilizzando due principali modalità di navigazione:

- Con guide magnetiche: gli AGV sono dotati di sensori che rilevano il campo magnetico delineato da strisce o nastri magnetici inseriti sul pavimento. Ciò permette loro di seguire e mantenere un percorso stabilito e garantire una navigazione affidabile, anche se il risultato è una scarsa flessibilità del sistema.

- Con binari fissi: l’Automated Guided Vehicle segue binari fisici o guide installate sul pavimento e consente una precisione elevata nella navigazione, ma con una scarsa capacità di adattarsi a cambiamenti nell’ambiente.

Sistemi AGV a navigazione ottica

Gli AGV a navigazione ottica impiegano sistemi visivi per seguire i percorsi. “Anche in questo caso”, specifica Valentina, “possiamo individuare due diverse sottocategorie”:

- Con bande riflettenti: gli AGV utilizzano bande riflettenti applicate sul pavimento, che vengono rilevate dai sensori ottici per mantenere la rotta predefinita.

- Con telecamere e marker: l’AGV in questo caso utilizza telecamere per leggere marker visivi e modificare la propria rotta così da adattarsi in tempo reale ai cambiamenti lungo il percorso.

AGV a navigazione laser

I sistemi AGV a navigazione laser offrono una delle tecnologie più avanzate per la guida autonoma:

- SLAM (Simultaneous Localization and Mapping): i veicoli a guida automatica utilizzano scanner laser per mappare l’ambiente e calcolare la propria posizione in tempo reale, garantendo un alto livello di precisione e adattabilità agli ambienti.

- Navigazione con laser a 360°: gli AGV dotati di scanner laser a 360° offrono una visione completa dell’ambiente, migliorando la capacità di rilevare ostacoli e navigare in spazi complessi.

Sistemi AGV a navigazione inerziale e GPS

Alcuni AGV utilizzano tecnologie di navigazione avanzate come:

- Navigazione Inerziale: grazie a giroscopi e accelerometri, questi AGV monitorano i propri movimenti per mantenere la posizione e sono spesso integrati con altre tecnologie per garantire un’ancor maggiore precisione.

- Navigazione GPS: gli AGV si orientano grazie all’uso del GPS e sono quini ideali per applicazioni in spazi esterni o ampi, come nei grandi impianti industriali.

Robot Mobili Autonomi (AMR)

I Robot Mobili Autonomi (AMR) rappresentano una soluzione all’avanguardia. Ne esistono di due diverse tipologie:

- AMR con AI e Machine Learning: questi robot impiegano Intelligenza Artificiale e machine learning per navigare autonomamente in ambienti complessi, senza percorsi predefiniti. Possono pianificare e adattare il proprio percorso in tempo reale in base ai dati sensoriali raccolti.

- AMR per magazzini e logistica: specializzati nella gestione dei materiali in magazzini, questi AMR sono spesso integrati con sistemi di gestione del magazzino (WMS) per ottimizzare operazioni come il picking e la movimentazione.

AGV con specifiche applicazioni

“Esistono poi dei veicoli a guida automatica AGV progettati per compiti specifici”, racconta Valentina. Tra questi:

- Carrelli elevatori automatici: ideali per sollevare e trasportare pallet o carichi pesanti, questi AGV possono muoversi tra i corridoi del magazzino e gestire carichi a diverse altezze.

- Veicoli da trasporto: utilizzati per trasportare carichi pesanti o voluminosi all’interno di impianti industriali, questi veicoli a guida automatica sono spesso dotati di piattaforme o sistemi di carico personalizzati.

AGV di tipo ibrido

Gli AGV ibridi combinano diverse tecnologie di navigazione, come il laser e il magnetico, per sfruttare i punti di forza di ciascun metodo, migliorando l’affidabilità, la flessibilità e la capacità di adattarsi a una varietà di ambienti e applicazioni.

L’evoluzione degli AGV

L’evoluzione dei sistemi AGV ha conosciuto un percorso di costante progresso. “Non a caso, dagli anni ’50 ad oggi, questi veicoli si sono trasformati da semplici strumenti a guida fissa a sofisticati robot autonomi”, spiega Valentina.

Negli anni ’50, i primi AGV seguivano percorsi fissi tracciati da binari o nastri magnetici, con sistemi di controllo molto semplici. Questi veicoli erano adatti a operazioni standardizzate, ma avevano capacità limitate di adattarsi ai cambiamenti ambientali. “A fare la differenza è stata naturalmente l’avanzare della tecnologia, che tra gli anni ’80 e ’90 ha portato all’introduzione di sistemi di navigazione più flessibili, come le guide magnetiche e i sensori ottici, che hanno aumentato quindi la precisione e la capacità di movimento dei sistemi AGV”, continua Valentina. Grazie a questi sviluppi, è stato possibile integrare meglio gli AGV con i sistemi di gestione della produzione e della logistica, migliorando così l’efficienza operativa.

A partire dagli anni 2000, la tecnologia laser e i tag RFID hanno ulteriormente rivoluzionato i sistemi AGV, consentendo ai veicoli di navigare in modo più autonomo e preciso, senza dipendere da percorsi predefiniti. Questa evoluzione ha permesso di utilizzare gli AGV in ambienti più complessi e dinamici, offrendo maggiore flessibilità nella movimentazione dei materiali.

Negli ultimi anni, l’integrazione dell’AI e del machine learning ha portato alla nascita dei robot mobili autonomi (AMR), una versione avanzata degli AGV. “Parliamo di veri e propri veicoli intelligenti”, spiega Valentina, “in grado di prendere decisioni in tempo reale per adattarsi così ai cambiamenti nell’ambiente e ottimizzare il proprio percorso, in piena autonomia”. Una capacità di certo non da poco, alla quale si aggiungono una navigazione e una gestione rafforzate dalla connessione con reti IoT e dall’uso dei big data.

Ma cosa aspettarsi dal futuro? “È chiaro che gli Automated Guided Vehicles continueranno ad evolvere”, racconta Valentina, “traendo vantaggio dalle tecnologie emergenti, come la realtà aumentata, e prestando maggior attenzione al tema della sostenibilità, grazie all’introduzione di veicoli elettrici con batterie a lunga durata”. Insomma, gli AGV lavoreranno sempre più in sinergia con altri sistemi automatizzati, ottimizzando ulteriormente la produzione e la logistica industriale.

Vantaggi e svantaggi dei sistemi AGV

I sistemi AGV offrono una serie di vantaggi significativi per l’industria e la logistica.

Uno dei principali benefici è l’aumento dell’efficienza operativa, grazie all’ottimizzazione dei flussi di lavoro e alla riduzione dei tempi di ciclo. Questo porta a una diminuzione dei costi, soprattutto per quanto riguarda la manodopera e la manutenzione, con un ritorno sull’investimento che può variare tra 2 e 6 anni.

“Gli AGV contribuiscono anche a migliorare la sicurezza sul posto di lavoro” spiega Valentina, “riducendo significativamente il rischio di incidenti e rendendo più sicuro l’ambiente per gli operatori”. Inoltre, sono flessibili e scalabili, capaci di adattarsi a diverse esigenze e di crescere con l’azienda. La loro precisione permette operazioni affidabili e senza interruzioni, mentre l’ottimizzazione dello spazio riduce la necessità di ampie corsie, rendendo il magazzino più efficiente.

Infine, gli AGV offrono tracciabilità e monitoraggio costante, migliorando la gestione dei dati, e rappresentano una soluzione sostenibile grazie all’efficientamento energetico e alla riduzione delle emissioni.

Nonostante i vantaggi, però, i sistemi AGV presentano alcuni svantaggi.

“Parliamo soprattutto dei costi iniziali”, racconta Valentina “che sono elevati sia in termini di investimento iniziale sia di integrazione vera e propria del sistema”. Non va dimenticato poi che l’infrastruttura stessa potrebbe richiedere modifiche per adattarsi alla presenza degli AGV, e che per mantenere i sistemi sempre funzionanti diventa necessario dedicarsi ad attività di manutenzione altamente specializzate. Per di più, in alcuni contesti, gli AGV possono incontrare difficoltà a gestire ambienti dinamici o con ostacoli, limitando la loro flessibilità operativa.

Anche l’integrazione con altri sistemi automatizzati può risultare complessa, e l’affidabilità della tecnologia richiede aggiornamenti costanti.

Ancora una volta, è evidente perciò che la tecnologia è importante, ma potrebbe rivelarsi una spesa senza ritorno se affrontata senza aver prima considerato le reali esigenze operative dell’azienda, la compatibilità con l’infrastruttura esistente e una strategia di integrazione accurata e ben pianificata.

silwa e gli AGV

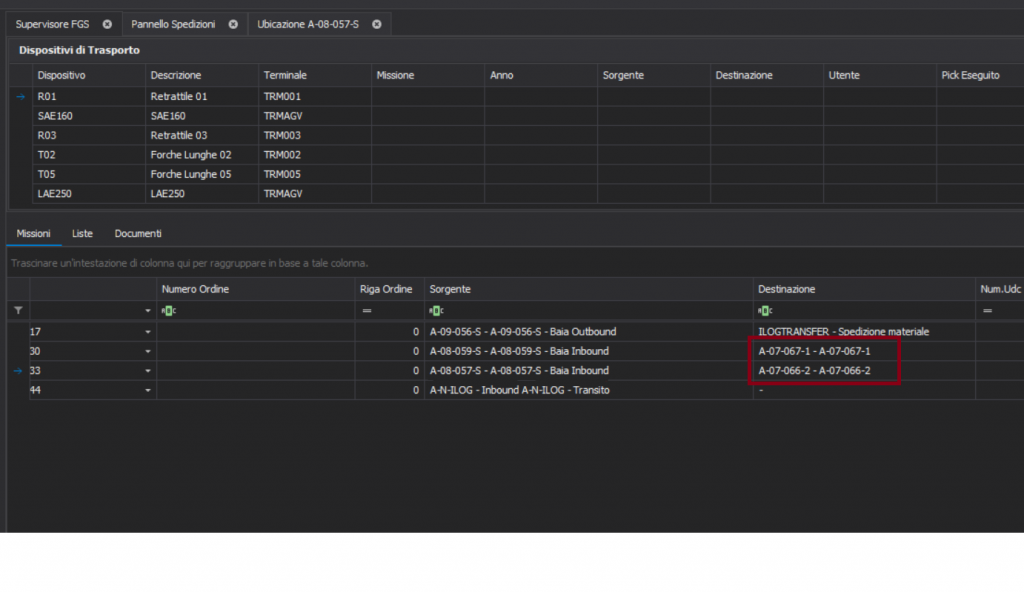

silwa, il WMS sviluppato da Stesi, si integra perfettamente con diversi tipi di sistemi AGV, garantendo una gestione efficiente e in tempo reale del magazzino. Il software monitora costantemente la situazione, generando e coordinando le missioni di trasporto, che vengono assegnate ai rispettivi veicoli AGV per ottimizzare il flusso delle operazioni logistiche.

Un esempio significativo di questa integrazione è il caso di una realtà del territorio Nord-Est, specializzata in movimentazione di materiali e ordini di spedizione, in cui silwa gestisce simultaneamente due tipi di AGV a navigazione laser, il SAE 160 e il LAE 250 di Toyota Material Handling. Il SAE 160 ha forche retrattili, progettato per trasportare un solo pallet alla volta, mentre il LAE 250, con forche più lunghe, può movimentare fino a sei pallet simultaneamente. Entrambi i veicoli automatizzano il trasporto orizzontale e parte delle operazioni di stoccaggio, lavorando in sinergia per ridurre gli incidenti e migliorare l’efficienza operativa.

Il flusso di lavoro prevede che il LAE 250 trasferisca il materiale dalle baie di inbound alle baie di scambio, rendendolo disponibile per il SAE 160, che successivamente provvede allo stoccaggio sugli scaffali. Inversamente, quando viene generata una richiesta di pallet o un documento di spedizione, il SAE 160 recupera il materiale e lo deposita nelle baie di scambio, dove il LAE 250 lo trasporta verso l’area di spedizione o le baie di outbound.

Le missioni di trasporto vengono create dal software silwa e inviate al sistema T-ONE di Toyota Material Handling, che le smista ai veicoli AGV. Ogni missione dura in media circa 3 minuti, dal momento della comunicazione fino alla conclusione delle operazioni. Una caratteristica distintiva delle missioni gestite da silwa è la presenza della destinazione specifica, che indica esattamente al veicolo dove dirigersi. In caso di indisponibilità della destinazione, il sistema T-ONE avvisa silwa, che ricalcola immediatamente una nuova destinazione, aggiornandola in tempo reale sia nel pannello missioni sia nel T-ONE.

Hai bisogno di una mano per scegliere il sistema AGV più adatto alla tua realtà e per la sua implementazione? Contattaci e raccontaci le tue esigenze.