Può un WMS ridurre costi e lead time? La risposta è sì, a patto che sia il WMS giusto, nel posto giusto. Detto questo, per spiegare la risposta positiva a una domanda tutt’altro che scontata, occorre partire dal processo logistico. Il quale, se pur complesso, in realtà ha uno scopo se vogliamo molto semplice: spostare la merce da un luogo A – ossia il luogo di produzione – a un luogo B, ossia il luogo di consegna.

Compito della logistica efficiente – dunque della logistica supportata da un buon gestionale – è gestire al meglio lo spazio e le fasi che intercorrono tra il punto A e il punto B. Gestire al meglio significa ottimizzare, significa ridurre le distanze: solo così si potranno ridurre costi e lead time.

Primo comandamento: evitare le operazioni inutili

I magazzini in cui è stato implementato un WMS di Stesi lo dimostrano: per far sì che il processo logistico sia efficiente – dunque che la distanza tra A e B sia percorsa nel minor tempo possibile, riducendo anche i costi – la prima cosa da fare è ridurre le operazioni inutili, ossia tutte quelle operazioni che da tempo si perpetuano quotidianamente nel magazzino, senza che ce ne sia una reale necessità. Certamente la tecnologia in questo aiuta, ma anche ripensare al posizionamento della merce è una procedura che può portare a evitare operazioni inutili. In quest’ottica, però, meglio chiedere all’operatore (o agli operatori) il proprio parere: rappresenta infatti il punto di vista di chi nel magazzino opera quotidianamente, e pertanto va tenuto in debita considerazione, anche quando il magazzino è ad alto tasso di innovazione tecnologica. In altre parole, se per l’operatore il nuovo posizionamento della merce è logico, il magazzino funzionerà bene. Coinvolgere il personale non è un ritorno al passato, anzi. È un modo per accrescere il coinvolgimento del capitale umano, motivandolo.

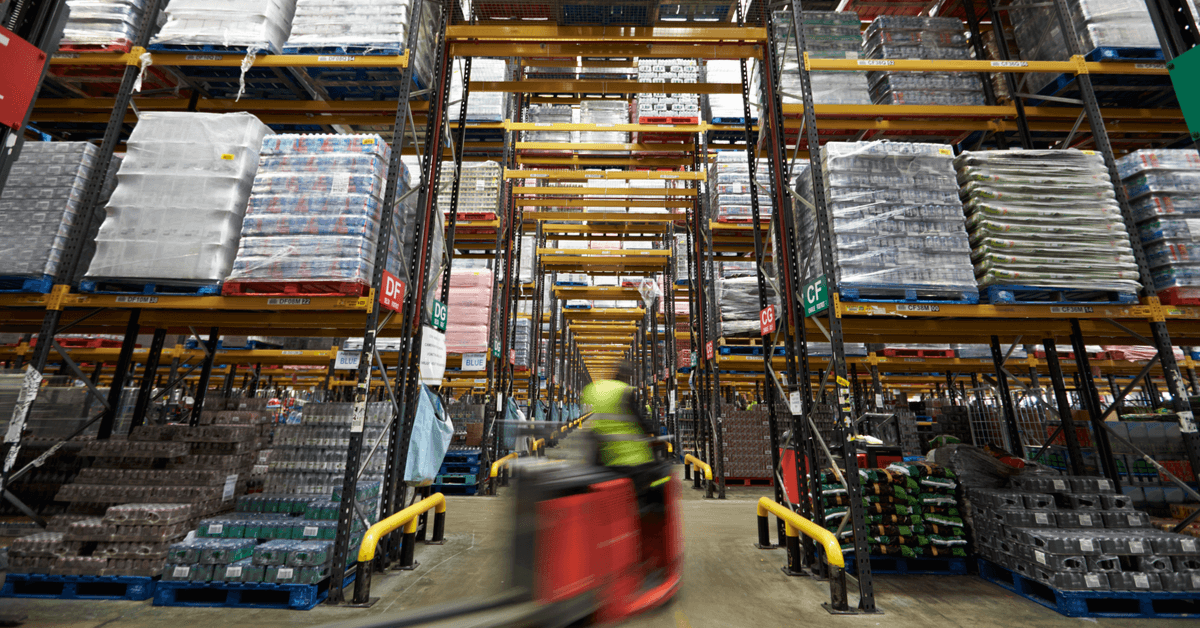

Il layout del magazzino ha un ruolo centrale

Un layout ben concepito, è un layout che farà risparmiare e che ridurrà i tempi di lead time. Sì, perché l’obiettivo è sempre quello di ridurre la distanza tra A e B e pertanto, anche all’interno del magazzino, il percorso/i deve essere ottimizzato. Percorsi brevi significano meno lavoro e maggiore risparmio energetico: ecco perché il magazzino e i suoi flussi vanno concepiti sui principi dell’omogeneità, della razionalità. Le strategie sono numerose: si possono raggruppare gli ordini in funzione dei tempi di consegna, oppure in funzione della zona di consegna. Si possono preparare più ordini insieme e magari procedere con lo smistamento successivo. Spazi più brevi, un solo viaggio per più ordini, navigazione FGS dei carrelli, coordinamento centralizzato dei carrelli, sono tutte strategie vincenti. Il layout basato sulla logica ABC – dove A rappresenta il pezzo più venduto e C quello meno movimentato – resta sempre e comunque un layout razionale.

Il WMS non è un costo, ma un investimento

Nell’era della logistica efficiente, della Industry 4.0, dell’e-commerce, inquadrare il WMS come un costo è quanto meno anacronistico. Sì, perché un magazzino non gestito è un centro di costi, spesso occulti. La domanda, oggi, non deve più essere “quanto costa il WMS?”. Semmai ci si deve chiedere: “in quanto tempo si ripaga l’investimento?”. Diverse case histories di Stesi dimostrano che il payback di un WMS – ossia il tempo che occorre per rientrare dell’investimento – è di due anni. Il che significa che solo dopo 24 mesi dall’acquisto del WMS il magazzino non è soltanto gestito e ottimizzato, ma è profittevole. E lo sarà per parecchio tempo. Il WMS, ripetiamolo, non è un costo ma, al contrario, uno strumento che evita di commettere errori, e dunque uno strumento che riduce i costi.

Vuoi saperne di più? Contattaci!