I sistemi di stoccaggio di magazzino rappresentano l’insieme di strutture, tecnologie e processi utilizzati per conservare e organizzare merci e materiali. Naturalmente, il loro scopo ultimo è quello di ottimizzare al massimo l’uso dello spazio disponibile, facilitare l’accesso ai prodotti e garantire una gestione efficiente dell’inventario.

L’esistenza di numerosi sistemi di stoccaggio risponde alle diverse esigenze e ai diversi layout di magazzino. Ma quali sono i vantaggi e gli svantaggi da considerare? Ne abbiamo

parlato con Andrea Leonarduzzi, Product Owner di Stesi, che ci ha raccontato l’evoluzione di questi sistemi di immagazzinamento nel corso del tempo e aiutato a capire quando un sistema è da considerarsi migliore di un altro.

Le diverse tipologie

Per cercare di semplificare il complesso mondo dei sistemi di stoccaggio di magazzino, è possibile distinguere due macro-famiglie: i sistemi ad Alta Selettività e quelli a Bassa Selettività. Come vedremo, la scelta tra i due sistemi dipende dalle specifiche esigenze operative del magazzino.

Sistemi di stoccaggio ad Alta Selettività

“Una delle caratteristiche chiave di questi sistemi”, spiega Andrea, “è che consentono un accesso diretto e immediato a ogni unità di stoccaggio, come pallet, scatole o altri contenitori”. Di fatto, ogni posizione di stoccaggio in magazzino è facilmente raggiungibile senza necessità di dover spostare altri articoli; cosa che li rende ideali nei contesti con ampia varietà di prodotti con rotazione frequente.

Tra i sistemi ad Alta Selettività possiamo citare:

- Scaffalature Portapallet: dalle scaffalature classiche a quelle a doppia profondità, sono pensate per aumentare la capacità di immagazzinamento senza occupare ulteriore spazio orizzontale, ma sfruttando lo stoccaggio dei pallet in altezza, ed eventualmente su due posizioni di profondità.

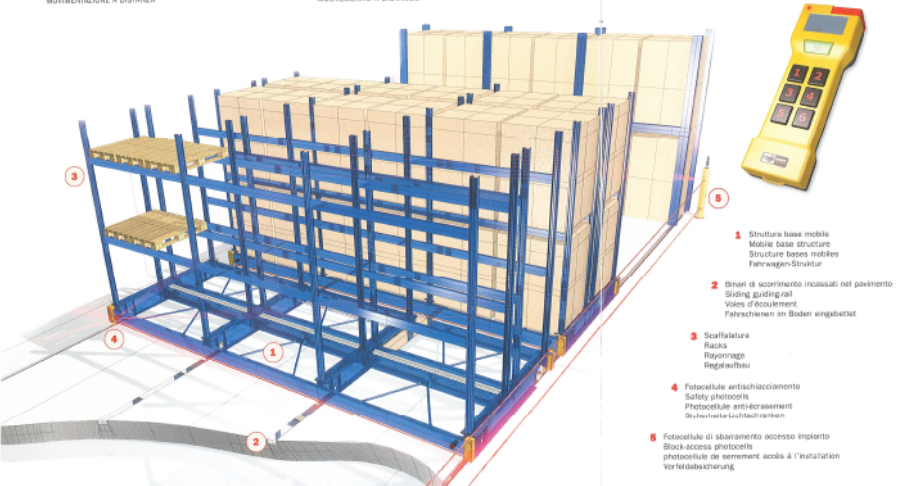

- Magazzini Compattabili: le scaffalature sono montate su basi mobili che si possono spostare lateralmente, aprendo solo una corsia alla volta per accedere in maniera diretta alle unità di stoccaggio o alle merci, così da massimizzare l’uso dello spazio disponibile e ridurre le corsie tra le scaffalature.

- Verticali: questi sistemi sono progettati per garantire lo stoccaggio e il prelievo automatico delle merci e dei materiali in un’unità verticale automatizzata, riducendo al minimo l’occupazione del suolo, aumentando l’efficienza delle operazioni e semplificando anche la corretta rotazione della merce.

- Autoportanti: le scaffalature sono parte della struttura portante dell’edificio e permettono di sfruttare al massimo la verticalità, ridurre lo spazio tra le scaffalature e massimizzare quindi la capacità di stoccaggio del magazzino.

Scaffalature portapallet

Sistema autoportante in fase costruzione

Vantaggi e svantaggi

Come abbiamo visto, i sistemi di stoccaggio merci ad Alta Selettività garantiscono un accesso diretto ai prodotti e una grande flessibilità. Non a caso, solo la soluzione ideale per i magazzini che gestiscono una vasta gamma di referenze con frequenti movimentazioni.

Tra i vantaggi principali:

- Facilitano la gestione di un ampio numero di referenze e/o con alta rotazione

- Riducono i tempi di prelievo

- Semplificano le operazioni che richiedono un picking rapido e frequente.

“Nonostante questo”, continua Andrea, “è importante tener presente che in termini di utilizzo dello spazio si tratta di sistemi poco efficienti rispetto a quelli a Bassa Selettività, perché per consentire l’accesso non è possibile eliminare lo spazio tra le scaffalature”.

Trasloelevatore in funzione

Sistema compattabile costituito da scaffalature su basi mobili

Sistemi di stoccaggio a Bassa Selettività

I sistemi a Bassa Selettività sono invece progettati per massimizzare l’uso dello spazio di stoccaggio, sacrificando però la facilità di accesso alle singole unità di carico. “Questo li rende particolarmente interessanti in quei magazzini in cui c’è bisogno di stoccare grandi quantità di pochi prodotti”, chiarisce Andrea, “o per articoli con bassa rotazione, dove l’efficienza spaziale è più importante della rapidità di accesso”.

Tra i sistemi a Bassa Selettività possiamo citare:

- Cataste: sistemi di stoccaggio a terra della merce su apposite baie, eventualmente gestite da sistemi avanzati e intelligenti, che rendono necessario adottare una logica LIFO (last in, first out) e si dimostrano funzionali solo nel caso di merci impilabili.

- Scaffalature multiprofondità/contropendenza/radioshuttle: soluzioni automatizzate per la gestione di pallet all’interno di scaffalature a più livelli. Utilizzano un muletto motorizzato, chiamato shuttle, che si muove autonomamente all’interno delle scaffalature, spostando i pallet in profondità nei canali di stoccaggio.

- Drive-in e drive-through: una declinazione delle soluzioni multiprofondità in cui la movimentazione è gestita da carrelli elevatori in grado di entrare fisicamente all’interno delle scaffalature per caricare o prelevare i pallet.

Cataste

Radioshuttle

Radioshuttle

Vantaggi e svantaggi

I sistemi di stoccaggio a Bassa Selettività permettono quindi un accesso diretto e facile a tutti i prodotti presenti in magazzino e garantiscono il massimo sfruttamento dello spazio a disposizione. Infatti, questo sistema rende possibile ottimizzare l’uso tanto dello spazio verticale quanto di quello orizzontale e si presta quindi allo stoccaggio di merce in grandi volumi.

Tra i vantaggi principali:

- Ottimizzano l’uso dello spazio, riducendo la superficie necessaria per lo stoccaggio

- Semplificano il magazzinaggio di prodotti a basso turnover o in grandi quantità

- Riducono i costi di infrastruttura e manutenzione

Anche in questo caso però, il sistema presenta anche degli svantaggi. Non garantendo un accesso immediato ai prodotti, rende spesso necessario movimentare molteplici unità; cosa che lo rende una soluzione poco adatta per i magazzini in cui i movimenti di inventario sono frequenti o in cui il numero di merci è elevato.

Drive through

La storia dei sistemi di stoccaggio

“Date le crescenti esigenze in termini di efficienza, velocità e ottimizzazione dello spazio di magazzino, nel tempo i sistemi di stoccaggio hanno subito una notevole evoluzione”, racconta Andrea.

- Inizi del XX secolo: le prime strutture di stoccaggio sono semplici scaffalature, generalmente basse, realizzate in materiale semplice come il legno, spesso disorganizzate e con un grado di automazione nullo. Lo spazio all’interno dei magazzini non è sfruttato al meglio, soprattutto in altezza, e le operazioni di prelievo e deposito delle merci sono lente e laboriose.

- Metà del XX secolo: con l’industrializzazione e la crescita del commercio globale, fanno comparsa nei magazzini le scaffalature in acciaio e altri materiali resistenti. Queste nuove strutture permettono di sfruttare di più lo spazio verticale, aumentando la capacità di stoccaggio e migliorando l’organizzazione generale del magazzino.

- Anni ’80 e ’90: i magazzini accolgono le prime forme di automazione anche grazie all’introduzione dei sistemi di stoccaggio automatizzati. I magazzini automatici e i sistemi di gestione dell’inventario computerizzati, come le prime forme di WMS, permettono ora di ridurre drasticamente i tempi di movimentazione e di migliorare la precisione nelle operazioni di magazzino.

- Dagli anni 2000: l’avvento della industria 4.0 e l’integrazione di tecnologie avanzate come la sensoristica, l’intelligenza artificiale, l’Internet of Things (IoT) e la robotica permettono ai sistemi di stoccaggio di diventare sempre più intelligenti e interconnessi. I magazzini moderni sono ora in grado di autogestirsi, adattandosi in tempo reale alle variazioni della domanda e ottimizzando le operazioni in modo dinamico.

Quali saranno le evoluzioni future?

In linea con il trend che stiamo vivendo, c’è da aspettarsi che le evoluzioni dei sistemi di stoccaggio saranno guidate dall’innovazione tecnologica, dalla crescente domanda di efficienza e dall’ottimizzazione dello spazio. È quindi probabile che il futuro gli scenari prevederanno:

- Integrazione con tecnologie IoT: i sistemi di stoccaggio saranno dotati di sensoristiche che monitoreranno in tempo reale la presenza e le caratteristiche delle merci stoccate, per una gestione più precisa dell’inventario.

- Automazione/Robotica collaborativa: sistemi e sensori saranno connessi con automazioni e robot così da automatizzare le attività di magazzino e incrementare la velocità operativa.

- Controllo intelligente: i sistemi di stoccaggio ad alta densità utilizzeranno logiche sempre più avanzate per ottimizzare l’utilizzo dello spazio e il recupero delle merci, a beneficio dei tempi operativi e dei consumi energetici.

“insomma”, concludo Andrea, “I sistemi ad Alta Selettività diventeranno sempre più flessibili e interconnessi, mentre quelli a Bassa Selettività si concentreranno sull’efficienza spaziale e sulla capacità di gestire grandi volumi con il minimo intervento umano. Questi sviluppi renderanno i magazzini del futuro più efficienti, intelligenti e adattabili”.

Il WMS silwa e la sua integrazione con i diversi sistemi di stoccaggio

Il software silwa, una soluzione all’avanguardia per la gestione dei magazzini, offre una vasta gamma di funzionalità che consentono di ottimizzare le operazioni logistiche in funzione dei sistemi di stoccaggio presenti. Tra i casi di successo firmati Stesi e silwa, basti citare:

BRN Bike Parts: integrazione con magazzini verticali e magazzino compattabile

BRN, azienda leader nella distribuzione di componenti e accessori per bici, ha implementato il software silwa per gestire 14 magazzini verticali e un magazzino compattabile a basi mobili. Questo tipo di integrazione ha permesso di:

- Ottimizzare lo spazio: la gestione automatizzata dei magazzini verticali ha consentito di sfruttare al massimo l’altezza disponibile, riducendo l’ingombro a terra.

- Ridurre i tempi di picking: grazie all’integrazione con i sistemi verticali, silwa ha accelerato le operazioni di prelievo, riducendo i tempi di inattività e migliorando la produttività.

- Gestire efficientemente il magazzino compattabile: la capacità di gestire dinamicamente sistemi di stoccaggio eterogenei ha consentito di gestire la merce in overstock ottimizzando la superficie di occupazione.

Kasanova: integrazione con sistema multiprofondità e radioshuttle

Kasanova, realtà specializzata in prodotti per la casa, ha adottato il software silwa integrando, oltre alle scaffalature portapallet ad alta selettività, un sistema di stoccaggio multiprofondità e un sistema radioshuttle. Questa configurazione ha garantito di:

- Incrementare la capacità di stoccaggio: il sistema multiprofondità, gestito dal WMS silwa, ha permesso di sfruttare al meglio lo spazio orizzontale, riducendo le corsie e aumentando la densità di stoccaggio.

- Aumentare la flessibilità operativa: il sistema radioshuttle, integrato con silwa, ha facilitato l’accesso rapido e sicuro ai pallet, migliorando la velocità delle operazioni di carico e scarico.

- Ridurre degli errori: la gestione automatizzata e precisa delle operazioni di stoccaggio e recupero ha diminuito gli errori, aumentando l’accuratezza e l’affidabilità delle operazioni di magazzino.

Fiamma: integrazione con sistemi multiprofondità, radioshuttle, magazzino compattabile e portapallet

Fiamma, azienda produttrice di accessori tecnici per mezzi di lusso, ha scelto silwa per una gestione complessa che comprende un sistema multiprofondità, radioshuttle, magazzino compattabile e scaffalature portapallet. Questa integrazione ha fornito un’ampia gamma di vantaggi, rendendo possibile:

- Gestire in modo centralizzato e integrato: l’interfaccia di silwa ha permesso di gestire in maniera unificata diverse tipologie di sistemi di stoccaggio, semplificando la complessità operativa.

- Aumentare capacità e efficienza: la combinazione di più sistemi ha massimizzato l’utilizzo dello spazio disponibile, consentendo al tempo stesso l’accesso diretto alla merce altorotante, con conseguenti vantaggi nelle operazioni di picking.

- Ottenere flessibilità e scalabilità: la soluzione ha offerto la possibilità di adattarsi rapidamente alle variazioni delle esigenze di stoccaggio, supportando la crescita dell’azienda senza necessità di investimenti immediati in infrastrutture aggiuntive.

Linergy: interfacciamento con sistema autoportante con traslo e miniload

Linergy, specializzata in illuminazione e lampade di emergenza, ha integrato il software silwa con un sistema autoportante che include traslo e miniload, soluzioni avanzate per la gestione automatizzata di magazzini ad alta densità. L’integrazione ha consentito di:

- Automatizzare in modo avanzato: l’uso di traslo e miniload, integrati nel software silwa, ha automatizzato il processo di stoccaggio e recupero, riducendo significativamente l’intervento manuale e i tempi operativi.

- Ottenere precisione e velocità: il sistema ha garantito un alto livello di accuratezza nelle operazioni di movimentazione, migliorando la qualità del servizio e riducendo gli errori.

- Efficientare lo spazio: l’integrazione ha permesso un utilizzo ottimale dello spazio verticale e orizzontale, aumentando la capacità del magazzino senza compromettere la velocità delle operazioni.

Vuoi saperne di più sul WMS silwa? Contattaci.