L’ottimizzazione del percorso di picking rappresenta un elemento sempre più importante nell’ambito della gestione dei magazzini e della logistica in generale.

Ma di che cosa si tratta esattamente? Per “ottimizzazione del percorso di picking di magazzino” si intente l’insieme di strategie, processi e logiche che mirano a massimizzare l’efficienza del prelievo della merce da parte degli operatori. Una pratica, questa, più che cruciale per evadere gli ordini di spedizione in tempi brevi e predisporre i giusti materiali per i processi di produzione e lavorazione in modo veloce ed efficace, solo per fare degli esempi. Migliorare i percorsi di picking mettendo in atto le giuste strategie, d’altronde, è importantissimo per ridurre in modo significativo le distanze percorse dagli operatori e il tempo impiegato per le operazioni, portando a un aumento della produttività e a una considerevole riduzione dei costi. A fare la differenza è la definizione dei percorsi che devono aiutare, da un lato, ad evadere il prelievo in modo completo e accurato ottimizzando al massimo i tempi e le distanze percorse, e dall’altro a ridurre il rischio di incidenti occupandosi di organizzare i viaggi dei diversi mezzi in modo che non vadano ad occupare tutti la stessa area di magazzino.

Per capire al meglio come funziona il processo di ottimizzazione del percorso di picking abbiamo parlato con Elisa Modolo, Developer di Stesi, che ci ha raccontato quali sono le fasi preliminari e le variabili da tenere in considerazione per poter migliorare le operazioni di prelievo in modo davvero efficace.

Come ottimizzare il percorso di picking: le fasi preliminari

“Affinché il calcolo del percorso di prelievo sia il più efficiente possibile”, racconta Elisa, “in Stesi adottiamo un approccio ad ampio respiro che ci porta a considerare con attenzione diversi aspetti sin dalle fasi preliminari della progettazione”. In particolare, è infatti utile considerare aspetti come:

La predisposizione più ottimale della merce in giacenza

È essenziale organizzare la merce in giacenza in modo ideale, tenendo in considerazione la conformazione del magazzino e le esigenze specifiche del singolo cliente. Ad esempio:

- Utilizzando l’indice di rotazione dell’articolo, “che può essere facilmente calcolato con un tool offerto da Stesi”, aggiunge Elisa, per posizionare gli articoli più frequentemente spediti vicino alle baie di imballo, ottimizzando così il tempo necessario per il prelievo. “Al contrario, data la lentezza nell’apertura dei compattabili, suggeriamo di posizionare qui la merce che circola di meno, sempre per questioni di praticità e ottimizzazione delle operazioni di picking”.

- Versando nelle stive/cataste la merce in modo omogeneo, ovvero per codice di articolo o lotto. “Questo semplicemente perché avere troppa varietà di articoli in ubicazioni del genere, dove non sempre è immediato trovare e accedere alla referenza desiderata, può generare difficoltà nel prelievo”.

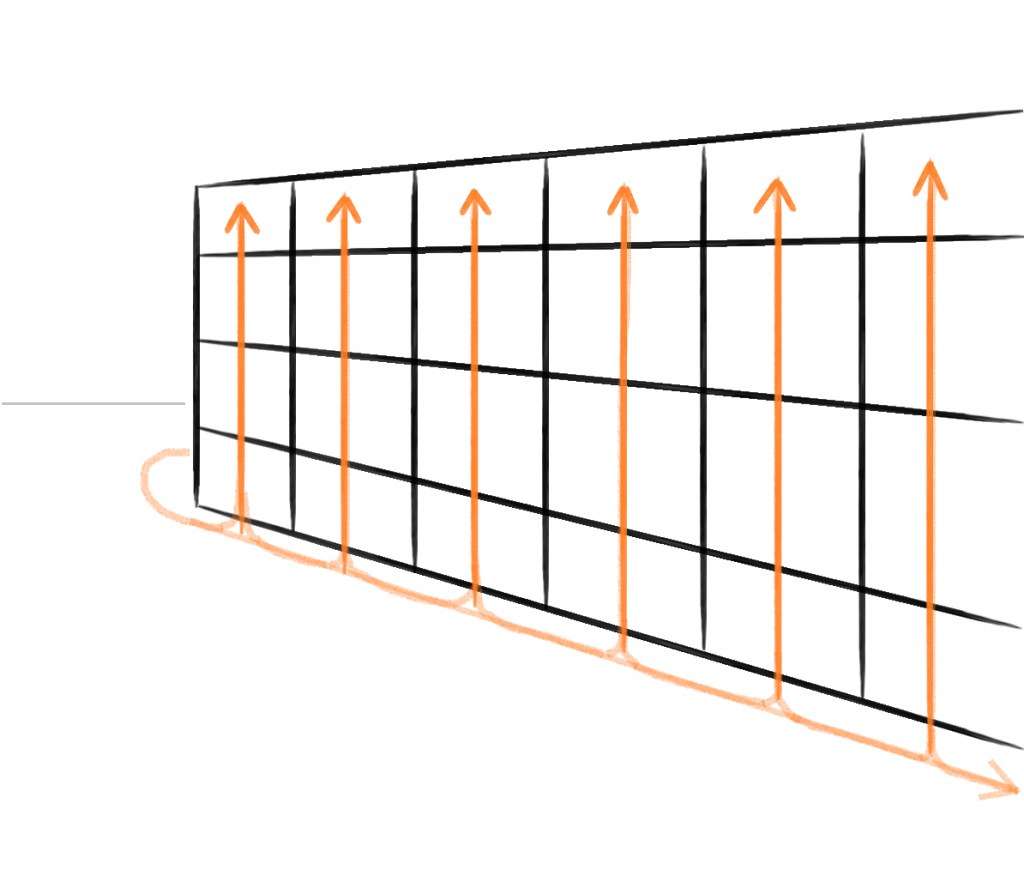

Scheda di un possibile percorso da seguire tra scaffalature

La tipologia di mezzi di picking a disposizione all’interno del magazzino

Capire quali mezzi utilizzerà il cliente per effettuare il prelievo è naturalmente cruciale per poter sviluppare una chiara strategia di ottimizzazione del picking. Ad esempio, per le realtà abituate al prelievo manuale della merce, l’ottimizzazione delle operazioni passerà necessariamente da un posizionamento della merce che evita le scaffalature troppo alte e difficili da raggiungere. Per le realtà che invece sono solite utilizzare strumenti come il muletto con cabina sollevabile, l’ottimizzazione terrà conto della possibilità di effettuare più operazioni in altezza e sfrutterà quindi a dovere anche tutto lo spazio verticale a disposizione, ciò in modo diverso da quanto accadrebbe per le realtà che sfruttano carrelli tradizionali che rendono necessario portare di volta in volta a terra il bancale prelevato. “Insomma”, racconta Elisa, “le attrezzature a disposizione del cliente e presenti nel magazzino fanno la differenza quando si tratta di ottimizzare il picking. Ecco perché queste considerazioni sono da farsi assolutamente nelle fasi preliminari dell’attività”.

Il volume delle spedizioni

“A seconda del volume di spedizioni abituali del cliente possono essere prese in considerazione diverse strategie”. Ne è un esempio il batch-picking, strategia di prelievo tipica degli e-commerce (di qui abbiamo parlato qui) che consiste nell’accorpamento di più ordini in un singolo prelievo e rappresenta un’opzione perfetta per tutte quelle realtà ad elevata frequenza di prelievo.

“In altre situazioni però”, chiarisce Elisa, “la soluzione per ottimizzare il picking potrebbe essere diversa e prevedere piuttosto la suddivisione delle operazioni di prelievo. Questo è tipico di quelle realtà che hanno più stabilimenti o zone di pick e potrebbero quindi aver necessità, per evadere un ordine, di procedere con il prelievo contemporaneo di merce situata in stabilimenti diversi”.

Ma le opzioni non terminano certo qui. Ad esempio, questi due approcci possono essere integrati per dar vita ad un’ulteriore strategia di ottimizzazione del picking. “Per alcuni clienti Stesi che operano nel settore alimentare, abbiamo previsto di fondere l’accorpamento di spedizioni per la stessa destinazione a una differenziazione delle operazioni di prelievo, per tenere in considerazione le diverse tipologie di merce come quella conservata a temperatura ambiente, quella refrigerata e quella surgelata”.

Schema di un possibile ordine di percorrenza in altezza lungo le varie campate di una scaffalatura

Altre considerazioni da fare

Nella determinazione del miglior percorso di picking, è infine importante considerare ulteriori casistiche e variabili. Nello specifico:

- Peso e qualità degli articoli: articoli fragili dovranno essere prelevati per ultimi per poter essere sovrapposti al resto della merce, mentre la merce pesante dovrà necessariamente essere prelevata per prima;

- Necessità di implementare logiche FEFO: come tipico del settore alimentare, la merce che scade prima deve essere prelevata per prima per evitare lo spreco di prodotti;

- Ulteriori controlli sulle date di scadenza: per poter tenere traccia delle date di scadenza dei prodotti già inviati per ogni cliente, così da poter prelevare ogni volta merce con scadenza successiva.

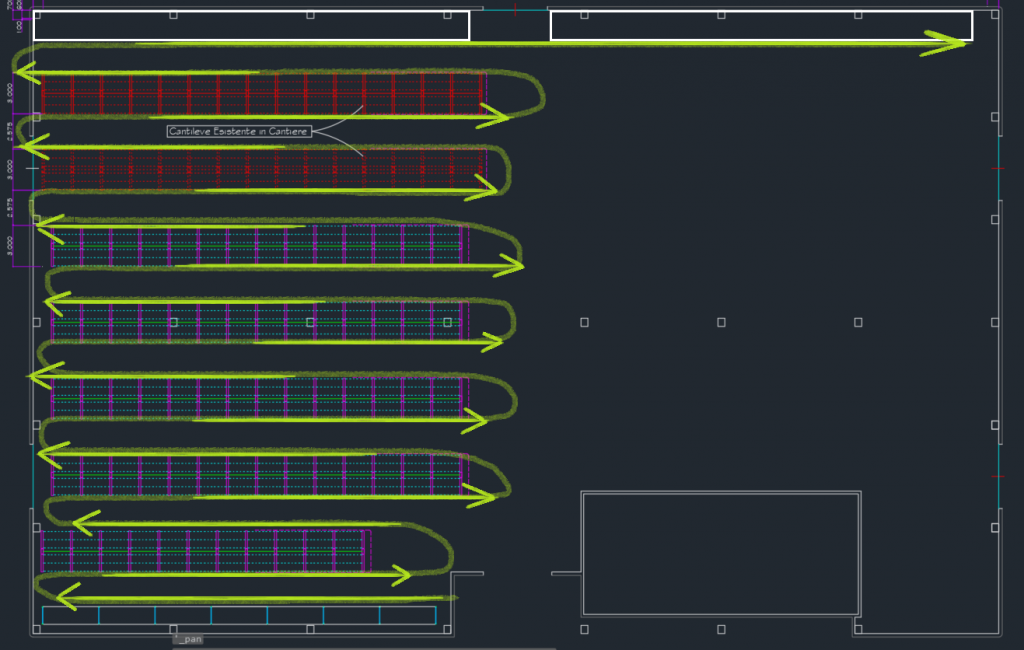

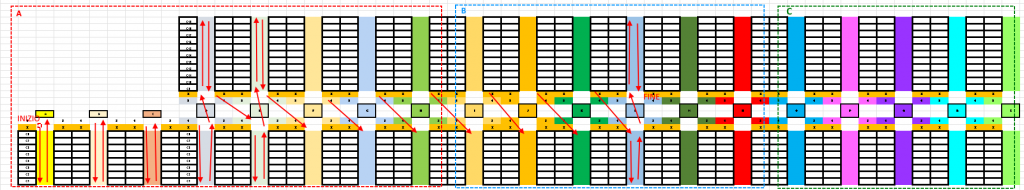

Proposta di percorso da seguire in un magazzino con due gruppi di scaffalature antistanti

Ottimizzare il picking con Silwa®

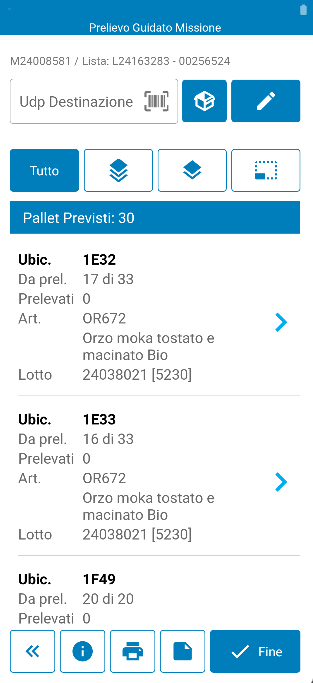

Per guidare efficacemente le operazioni di prelievo, Stesi ha messo a punto il PathMis, un modulo estremamente potente, oltre che personalizzabile secondo le esigenze del cliente, che rappresenta il cuore pulsante del WMS Silwa® e si occupa di fornire agli operatori, attraverso l’applicativo Android installato sui terminali, la sequenza esatta delle ubicazioni da “visitare” per completare il prelievo. Ciò, anche grazie a un’intuitiva mappa del magazzino che assicura precise indicazioni visive del percorso da seguire.

Per ottimizzare ulteriormente il processo, Silwa® offre la possibilità di attivare moduli di dispatching delle missioni, che distribuiscono in modo efficiente mezzi e operatori nelle varie aree del magazzino. Questa distribuzione non solo migliora i tempi di prelievo, ma aumenta anche la sicurezza, evitando la concentrazione eccessiva di mezzi in una sola area.

Vuoi saperne di più sul WMS Silwa® e capire quali vantaggi concreti potrebbe apportare all’ottimizzazione di picking del tuo magazzino? Contattaci.