La logistica di magazzino è un’attività che può assumere forme più o meno complesse, ma non può prescindere da alcuni concetti basilari. Uno di questi è certamente quello di ubicazione. Anche la logistica più complessa ed elaborata, infatti, continua a basarsi su un elemento fondamentale: la possibilità di distinguere la posizione della merce per poter studiare i flussi con cui movimentarla al meglio.

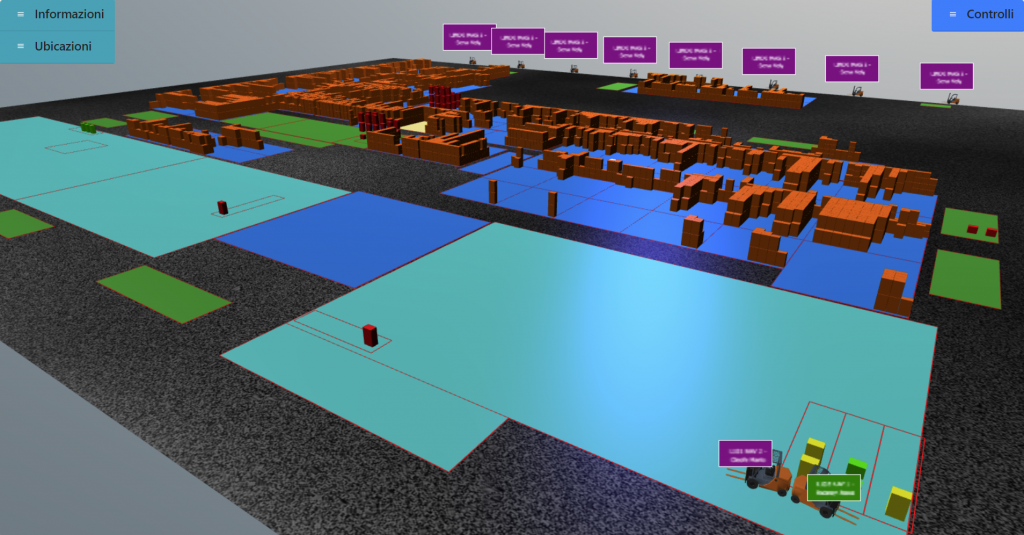

Per ottimizzare tempi e operazioni degli operatori, dal prelievo al versamento, le imprese devono infatti dotarsi di software in grado di effettuare la mappatura del magazzino, di cui abbiamo parlato nello specifico in questo articolo. Si tratta di WMS come silwa, la soluzione che consente di creare una mappa dello spazio estremamente dettagliata, considerando aree, scaffali, colonne, livelli, ubicazioni singole e persino slot. Il tutto, per fornire una panoramica completa del magazzino, rispettare i limiti di peso delle singole scaffalature e, soprattutto, guidare al meglio le operazioni degli operatori tenendo conto delle attività necessarie per prelevare o versare la merce come, solo per fare un esempio, la necessità di sfruttare muletti per raggiungere aree sopraelevate. Ma come funziona esattamente la mappa di magazzino e quali operazioni riesce ad ottimizzare nel concreto? Ne abbiamo parlato con Alessandro Riccio, Software Developer di Stesi.

Cos’è la mappa di magazzino

La mappa di magazzino è il risultato dell’operazione di codifica in un software delle ubicazioni di cui è composto un magazzino. Detta in modo semplice, la mappa non è nient’altro che la rappresentazione grafica dello spazio a disposizione per lo stoccaggio della merce, a comprendere proprietà quali dimensioni, coordinate, altezza, relazione con le altre ubicazioni e qualsiasi altra caratteristica, oltre naturalmente all’attribuzione dei nomi.

La mappa del magazzino, quando effettuata in modo esaustivo e accurato, impatta positivamente su tutte le fasi del processo logistico: dall’inventario, che richiede la possibilità di effettuare statistiche sulla distribuzione della giacenza rilevata, alla gestione della merce in uscita o entrata, che necessita di apposite aree transitorie.

Cosa inserire in una buona mappa di magazzino (e con quali vantaggi)

Ma quali sono, nel concreto, le caratteristiche che si possono mappare?

“Una buona mappatura di magazzino”, racconta Alessandro Riccio, “tiene conto di due aspetti chiave: il nome dell’ubicazione e la sua tipologia, ma diventa ancor più funzionale quando comprende proprietà come dimensioni e peso massimo e distanza da un cosiddetto punto zero”.

Il nome dell’ubicazione

Per quel che riguarda il nome delle singole ubicazioni individuato in fase di mappatura, è utile sapere che il nome principale (ad esempio, “AreaB.Scaf1.Col1.Liv3”) è sostanzialmente un codice alfanumerico univoco, assimilabile alla carta d’identità dell’ubicazione. Il nome è facile da leggere per l’operatore e auto esplicativo, ovvero capace di indicare chiaramente la posizione dell’ubicazione.

La tipologia di ubicazione

“Definire lo scopo di un’area, ovvero la tipologia dell’ubicazione, è importantissimo per sviluppare i flussi operativi”, racconta Alessandro. Per comprendere al meglio il perché di questa necessità, basti pensare ad alcune delle tipiche operazioni di magazzino:

- Gli abbassamenti: lo spostamento della merce da ubicazioni meno accessibili, dette “stock”, a ubicazioni da cui sia possibile effettuare velocemente le operazioni di picking. Un software WMS come silwa rende infatti programmare preventivamente gli abbassamenti, ottimizzando tempi e operazioni coinvolte.

- L’asservimento della produzione: lo spostamento della merce verso aree adibite alla produzione e che devono contenere solo la giacenza necessaria in quel momento.

- L’ingresso della merce: la merce in ingresso, che arriva tramite camion o altro mezzo, viene depositata in un’area apposita, transitoria, che a differenza di alte ubicazioni ha sempre lo scopo di essere svuotata.

A conoscenza di tutti questi dettagli, il software diventa così in grado di guidare al meglio le operazioni degli operatori stabilendo quali operazioni sono necessarie.

Dimensioni e peso massimo

Quando si tratta di portare a termine operazioni di versamento, conosce lo spazio a disposizione per lo stoccaggio si fa ovviamente fondamentale. D’altronde, alcune merci potrebbero essere troppo grandi o pesanti per alcune ubicazioni.

Dato che il peso e la dimensione degli articoli sono proprietà note al software, conoscere i limiti fisici delle ubicazioni permette di indirizzare l’operatore verso altri scaffali laddove si faccia necessario, senza che quest’ultimo si debba porre il dubbio per ogni versamento.

Coordinate rispetto ad un punto zero

Grazie alla mappa di magazzino è possibile conoscere al centimetro la posizione relativa di tutte le ubicazioni (orizzontalmente e verticalmente) e automatizzare così diversi calcoli utili ad ottimizzare per l’operatore:

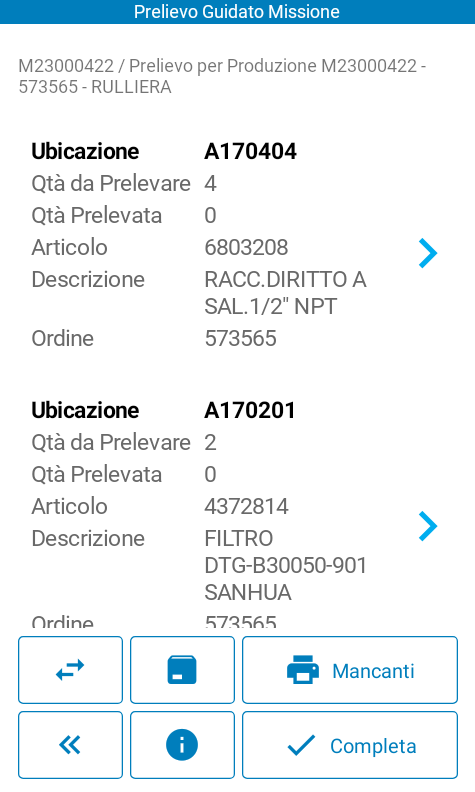

- Il percorso di prelievo: il percorso viene infatti definito dal software stesso in base alla posizione reale della merce. Questo significa che l’ottimizzazione dei tempi di percorrenza del magazzino non dipendono più dall’esperienza e dalla conoscenza degli operatori, ma dal software che mette tutti nelle condizioni di potersi muovere in modo agile sin dal primo giorno.

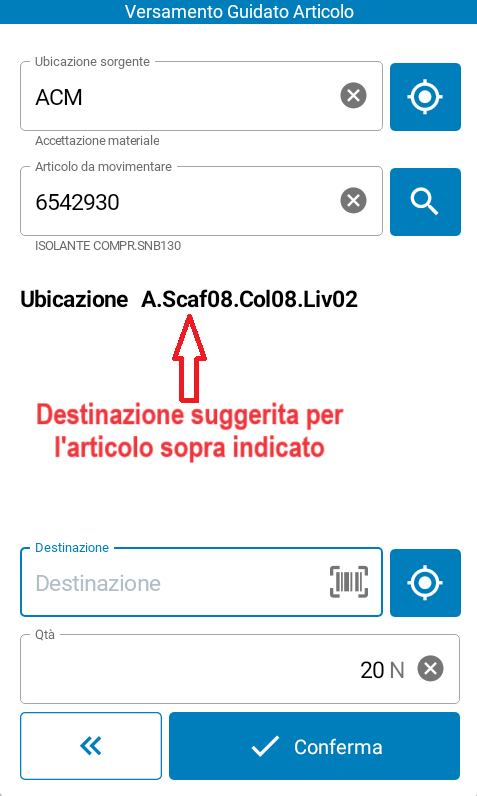

- La ricerca della giusta ubicazione: la mappa di magazzino rende semplice per l’operatore individuare l’ubicazione nella quale effettuare il versamento a seconda del materiale in ingresso. In questo modo, gli stessi prodotti vengono agilmente stoccati nella stessa zona.

La mappa di magazzino con silwa

La soluzione silwa è predisposta per accogliere, assieme a molti altri, anche tutti questi dati. Sin dalle fasi inziali del progetto, in Stesi ci occupiamo di individuare assieme al cliente tutte le informazioni che dovranno essere implementate nella mappa, i flussi e i livelli di approfondimento da dedicare ad ogni area.

“L’obiettivo, infatti, è permettere ai clienti di risparmiare tempo prezioso, ottenere più efficienza e ridurre l’effort delle operazioni da svolgere”, racconta Alessandro Riccio. Ecco perché ogni realtà può necessitare di un livello di dettaglio diverso. Con silwa è possibile procedere dal macro al micro; nel caso di uno scaffale a colonna, ad esempio, è possibile considerare l’insieme come un’unica ubicazione o procedere con un livello di dettaglio tale da rendere ogni metro quadrato un’ubicazione indipendente. Chiaramente, maggiore sarà il livello di dettaglio, più semplice si farà per l’operatore individuare la giusta ubicazione ed essere quindi guidato durante le operazioni di prelievo o versamento.

Nel caso di Aermec, cliente cui main contractor è Toyota Material Handling Italia, la mappa di magazzino effettuata con silwa e l’uso di questo WMS concorrono ogni giorno ad ottimizzare operazioni come:

- Il picking di ordini di vendita: il software offre una lista di prelievi da effettuare secondo un ordine che minimizza per gli operatori la distanza da percorrere (e, di conseguenza, l’effort temporale);

- Il versamento e lo stock della merce in ingresso: la mappatura del magazzino consente di ridurre la dispersione dei prodotti e impedisce il versamento in ubicazioni non compatibili con il prodotto, per peso o dimensioni eccessive. In assenza di una soluzione di questo tipo, per gli operatori si farebbe necessario dedicare molto tempo alla ricerca fisica in magazzino della giusta ubicazione del materiale, per poterlo prelevare o mettere insieme alla nuova quantità in ingresso.

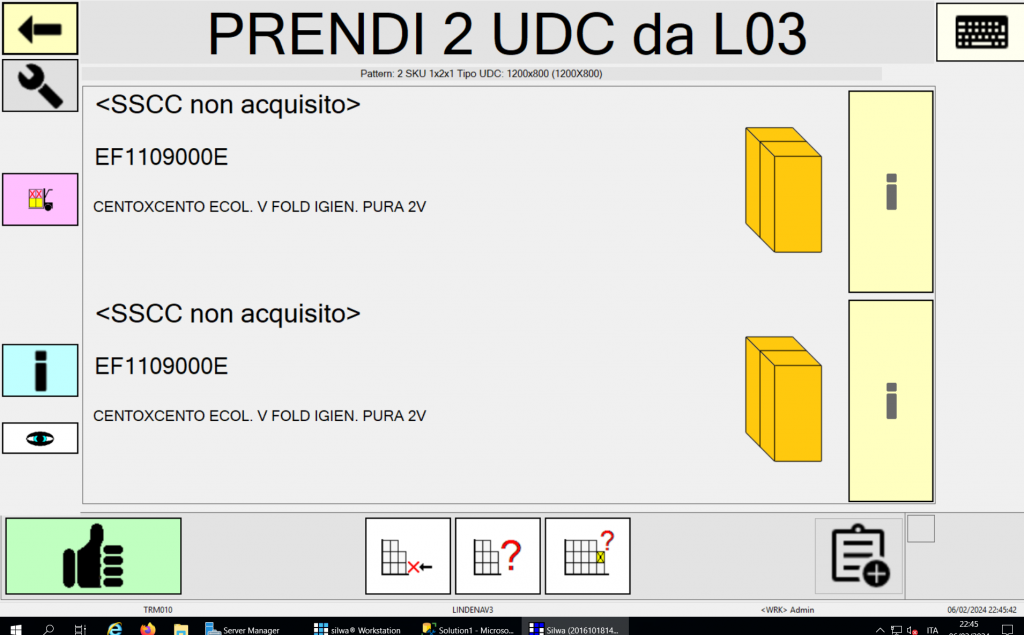

Diversa, ma simile per risultati, è l’esperienza di Eurocarta, cliente diretto Stesi, che con silwa è riuscito ad ottimizzare le attività di picking e stocking. Conoscendo infatti la posizione delle ubicazioni al millimetro e implementando la localizzazione dei carrelli elevatori, il sistema consente di:

- Guidare l’operatore fornendogli informazioni di dettaglio relative all’ubicazione da raggiungere per prendere/portare i pallet e impedirgli di continuare con l’operazione se non fisicamente davanti alla giusta ubicazione.

- “Sparare” i barcode dell’articolo movimentato direttamente dal carrello. La soluzione silwa è in grado, sapendo davanti a quale locazione si trova il carrello e quale articolo è posizionato all’inizio della locazione, di proseguire automaticamente con il versamento/prelievo.

- Facilitare le attività dell’operatore, anche quelle non previste. Quando un operatore deve effettuare uno spostamento manuale può in ogni caso essere aiutato da silwa. Nel momento in cui si vuole “depositare” un pallet precedentemente raccolto, è sufficiente premere un pulsante: grazie alle stesse informazioni viste prima, si intuisce in quale ubicazione si trovino le forche e il risultato è la destinazione dello spostamento.

Vuoi saperne di più sulla mappatura di magazzino o sulle funzionalità della suite silwa? Contattaci.