Per le aziende oggi è fondamentale fare il possibile per trasformare la complessità della Supply Chain in un vantaggio competitivo. Ciò richiede l’adozione di soluzioni che ottimizzino i flussi logistici e produttivi, riducano tempi e costi e agevolino la crescita competitiva dell’azienda. Possibilmente la scelta deve cadere su una soluzione integrata in grado di accrescere la competitività del magazzino e in pari tempo di ridurre i costi della Supply Chain, salvaguardando la sicurezza e l’impatto ambientale, ovvero la sostenibilità. Ma prima di arrivare a quel punto serve metodo e studio. In breve? Serve un’analisi dei flussi logistici di magazzino.

I flussi logistici comprendono tutte le fasi che attraversa un articolo: dalla produzione alla commercializzazione, compresi il trasporto, lo stoccaggio e la distribuzione. La gestione accurata dei flussi logistici, caratterizzati dal costante movimento delle risorse e delle informazioni, è il primo passo per avere una Supply Chain ottimizzata. Questo è il motivo per cui è importante – se non fondamentale – conoscere nel dettaglio la logistica della propria azienda.

Di tutte le fasi che può attraversare un prodotto, dalla produzione alla consegna finale, in questo articolo ci concentreremo sul cuore operativo della logistica: i flussi interni al magazzino, ovvero l’insieme dei movimenti fisici e informativi della merce all’interno dei centri logistici.

Cosa sono i flussi logistici di magazzino?

I flussi logistici di magazzino sono l’insieme di tutte le operazioni e i movimenti che avvengono, appunto, all’interno del magazzino: dal ricevimento merci allo stoccaggio, dal picking alla movimentazione interna, fino alla spedizione. Questi flussi non riguardano solo il movimento fisico delle merci, ma coinvolgono anche i processi a livello informativo, specialmente nella gestione e passaggio di dati e informazioni.

Questi processi sono gestiti, ottimizzati e automatizzati da sistemi software come il WMS (Warehouse Management System). Ottimizzare questi flussi non significa solo garantire efficienza, riduzione degli errori, tracciabilità completa e costi operativi inferiori, ma anche semplificare notevolmente il lavoro degli operatori, rendendolo più rapido e sicuro.

Un magazzino che opera al massimo della sua efficienza diventa un vantaggio competitivo inestimabile, consentendo di servire i clienti più rapidamente, gestire meglio le scorte e, in definitiva, rafforzare la posizione dell’azienda all’interno del mercato.

Tutti i tipi di flusso di magazzino

-

Per direzione del movimento

In base alla fase in cui si trovano gli articoli, è possibile distinguere i diversi flussi logistici per direzione del movimento merce, che rappresenta la classificazione più intuitiva.

Flussi in entrata (Inbound):

- ricevimento merci: tutte le operazioni dal momento in cui le merci arrivano al magazzino (scarico dai mezzi di trasporto, verifica della documentazione, controllo qualità e quantità, cross-docking);

- messa a dimora (put-away): trasporto e collocazione fisica delle merci ricevute nelle loro relative posizioni di stoccaggio nel magazzino.

Flussi in uscita (Outbound):

- prelievo (picking): operazione di individuazione e raccolta degli articoli specifici dalle loro posizioni di stoccaggio per soddisfare un ordine cliente;

- imballaggio (packing): fase di confezionamento, etichettatura e disposizione dei documenti per preparare gli articoli alla spedizione;

- spedizione (shipping): raggruppamento degli ordini imballati per destinazione, il carico sui mezzi di trasporto e l’invio fuori dal magazzino.

Flussi inversi (Reverse Logistics):

- gestione resi: ingresso nel magazzino di prodotti restituiti dai clienti, che richiedono ispezione, smistamento (ripristino a stock, riparazione, smaltimento) e tutte le movimentazioni connesse;

- riciclo/smaltimento: movimenti di materiali o prodotti non più utilizzabili che lasciano il magazzino per essere recuperati o smaltiti.

-

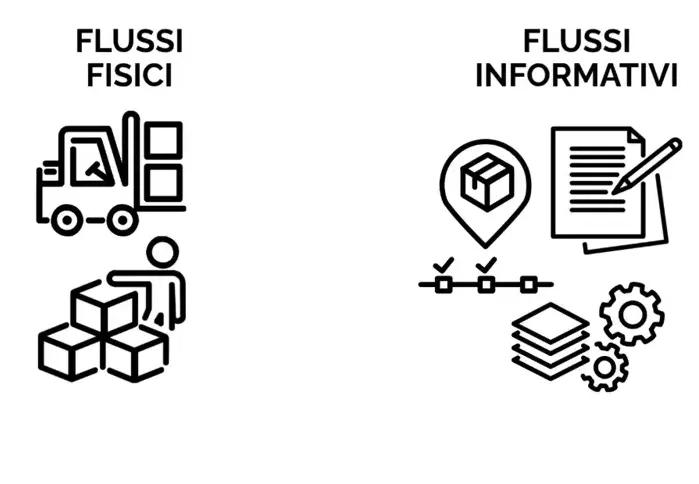

Per tipologia di flusso

Non esistono spostamenti di merce in magazzino senza dei flussi informativi a coordinarli e governarli. Da qui deriva una classificazione del flusso logistico per tipologia, spesso ignorata o sottovalutata, ma senza la quale non è possibile effettuare un’ottimizzazione intelligente dei processi interni al magazzino:

- Flussi fisici: tutti gli spostamenti spaziali di materiali (articoli), risorse (operatori e persone) e automezzi (AGV, muletti, trasportatori) all’interno del magazzino, dalla banchina di ricevimento alle corsie di stoccaggio, alle aree di picking e fino alla banchina di spedizione. Includono anche la movimentazione interna per riordini o riorganizzazione dello stock.

- Flussi informativi: insieme dei dati, documenti (cartacei o digitali) e informazioni che accompagnano e guidano ogni movimento fisico. Essenziali per la tracciabilità, la precisione dell’inventario e la pianificazione. Esempi includono gli ordini di acquisto e vendita, le liste di prelievo, le ubicazioni di stoccaggio, gli aggiornamenti di inventario in tempo reale, i dati di spedizione e i report di performance. Questi sono fondamentali per pianificare e coordinare i flussi logistici fisici e vengono gestiti da sistemi software come il WMS.

-

Per layout / caratteristiche operative

Fortemente legati alla morfologia fisica del magazzino, i “flussi operativi” o “layout flow” influenzano direttamente come le merci si muovono:

- flusso a U: la ricezione e la spedizione avvengono sulla stessa parete del magazzino. La merce si muove a U, minimizzando gli spostamenti e massimizzando l’uso dello spazio. È il più comune;

- flusso lineare (o a I): le aree di ricezione e spedizione si trovano su lati opposti del magazzino, creando un flusso rettilineo. Ideale per grandi volumi e per evitare incroci;

- flusso a L: le aree di ricezione e spedizione sono su pareti adiacenti;

- flusso multi-magazzino: si verifica quando il flusso interno coinvolge più aree o sedi logistiche distinte. Richiede coordinamento con il software WMS per avere una visibilità centralizzata.

-

Per rotazione / frequenza di movimento

Prodotti diversi, necessità diverse. Prendiamo ad esempio gli articoli a scadenza ravvicinata, come i prodotti alimentari: questi necessitano di essere movimentati molto più frequentemente rispetto ad articoli privi di scadenza come possono essere, per esempio, delle componenti meccaniche. Da qui deriva la classificazione dei flussi logistici di magazzino per rotazione:

- merci ad Alta Rotazione (Fast Movers): prodotti che entrano ed escono frequentemente. I loro flussi sono ottimizzati per la rapidità di accesso (spesso posizionati in aree di picking vicine alle spedizioni);

- merci a Media Rotazione: prodotti con un turnover regolare ma meno intenso;

- merci a Bassa Rotazione (Slow Movers): prodotti che rimangono a lungo in magazzino. I loro flussi sono ottimizzati per lo sfruttamento dello spazio a lungo termine.

Queste classificazioni si integrano spesso con metodologie come il criterio ABC (basato sul valore o sulla criticità del prodotto) e i principi FIFO (first in, first out) o LIFO (last in, first out), che determinano l’ordine di movimentazione in base alle scadenze.

Gestione efficiente dei flussi logistici di magazzino: vantaggi, automazione e soluzioni digitali

Una gestione ottimale dei flussi logistici del magazzino di un’azienda è la chiave per ridurre costi, aumentare la produttività e garantire la soddisfazione del cliente. L’ottimizzazione dei movimenti, delle informazioni e delle risorse di magazzino consente di trasformare un centro di costo in un motore strategico per la logistica. Un coordinamento intelligente e guidato dei processi di magazzino aiuta fin dai primi momenti a:

- ridurre gli errori: meno incongruenze inventariali, meno errori di picking e spedizione;

- migliorare l’utilizzo degli spazi: layout ottimizzato e riduzione delle aree inutilizzate;

- aumentare la produttività: meno movimentazioni superflue, cicli più rapidi;

- ottenere tracciabilità real-time: ogni articolo è sempre sotto controllo grazie ai flussi informativi integrati;

- ridurre i costi operativi: meno sprechi di tempo, meno errori, movimentazioni ottimizzate;

- migliorare il servizio al cliente: ordini evasi più velocemente;

- supportare le decisioni: i dati generati da software come il WMS aiutano a monitorare e migliorare continuamente le performance.

Basti pensare che implementare uno dei diversi tipi di magazzini automatici e/o mezzi di movimentazione robotizzati consentirà di migliorare la produttività, ridurre al minimo gli errori, fare un uso migliorativo delle informazioni, fidelizzare i clienti e quindi in ultima istanza ridurre i costi operativi, il che rappresenta sempre e in ogni caso uno dei macro-obiettivi di qualsiasi intervento di riorganizzazione aziendale.

La validità quindi del WMS che si adotta è fondamentale per cogliere questi vantaggi ed è in sede di scelta del software per la gestione del magazzino che vanno valorizzate tutte le opzioni disponibili e che a ciascuna di esse va addossata la più corretta miglioria organizzativa da apportare. Normalmente alcuni dei problemi tipici che si riscontrano attengono i seguenti aspetti: l’assenza di standardizzazione nel registro delle merci; le incongruenze di inventario che creano problemi al momento di realizzare il conteggio delle merci presenti in magazzino e la impossibilità di una codificazione coerente e unica per tutte le referenze. Bisogna quindi sempre cercare di affrontare a priori problematiche di questo tipo per mettere il sistema informatico adottato nella condizione di fornire un supporto grandemente utile.

“Il mercato dei servizi di warehousing e storage è previsto crescere con un CAGR del 6,86% entro il 2030”

Fonte: Mordor Intelligence

Trasformare i flussi logistici di magazzino con l’automazione e la digitalizzazione

L’automazione consente di eliminare attività ripetitive e soggette a errore. I sistemi AGV (Automated Guided Vehicles), i robot collaborativi, e i conveyor automatizzati rendono più rapidi e sicuri tutti i flussi interni. Il WMS, integrato con il sistema ERP aziendale, coordina ogni movimentazione e aggiorna l’inventario in tempo reale. Così si riduce drasticamente il tempo di movimentazione merci e il margine di errore, che è tipicamente dovuto a incongruenze di inventario e alla perdita della visione di quello che è lo stato reale del magazzino. Sapere sempre l’esatta ubicazione della merce stoccata in magazzino e tenere traccia di ogni suo movimento è qualcosa al quale non si può rinunciare. Inoltre, poter ricavare delle statistiche da tutte le operazioni porta a un’ampia comprensione del grado di funzionamento del magazzino e una maggiore facilità nel trovare una soluzione a eventuali imprevisti, assicurando così la prosecuzione del lavoro senza colli di bottiglia.

La realizzazione di un magazzino altamente digitalizzato può diventare l’arma più potente per trasformare la logistica in vantaggio competitivo. Infatti, nei prossimi anni, l’automazione del magazzino avrà un peso sempre maggiore e l’innovazione tecnologica porterà con sé nuove soluzioni per far fronte alle crescenti richieste del settore. L’intelligenza artificiale e l’Internet of Things (IoT) renderanno gli elementi di un magazzino sempre più connessi e in grado di adattarsi a specifiche necessità. Sarà necessaria un’ottima integrazione fra automazione e software per non perdere di vista i flussi logistici interni di magazzino. Di conseguenza, anche il ruolo del personale e le sue competenze si evolveranno.

Le soluzioni per la gestione e ottimizzazione dei flussi logistici di magazzino

Il mercato offre soluzioni software modulari che permettono la personalizzazione in funzione delle esigenze specifiche delle imprese. Nel caso dell’ottimizzazione dei flussi logistici interni al magazzino, occorre un software WMS. La ricerca va indirizzata quindi verso soluzioni che riducano i costi del sistema Supply e realizzino possibilmente saving misurabili sui tempi di inventario, sullo sfruttamento degli spazi, sui costi di handling e di manutenzione dei mezzi. In altre parole, di ottimizzare tutte le attività logistiche grazie a potenti algoritmi, aiutando in questo modo gli operatori a svolgere al meglio le attività quotidiane. Soluzioni capaci di supportare, per esempio, la guida assistita dei mezzi di movimentazione e aperta al mondo dell’automazione vanno in questa direzione. Per riassumere, una soluzione di gestione dei flussi (WMS), deve essere:

- personalizzabile, per adattarsi a modelli operativi specifici di ogni azienda e settore;

- scalabile, per crescere con l’azienda senza necessità di sconvolgere la struttura IT esistente;

- modulare, per aggiungere o rimuovere funzionalità in base all’evoluzione delle necessità operative;

- integrabile, con ERP, MES, TMS, sistemi IoT e tecnologie di geolocalizzazione indoor/outdoor.

Personalizzazione, scalabilità, modularità e integrazione sono requisiti fondamentali da rispettare per operare nei mercati odierni. Ci vogliono soluzioni in grado di integrarsi con tutte le funzioni più efficaci e promettenti dell’universo logistico, in modo indipendente dalla tecnologia: sistemi di geolocalizzazione, piattaforme informative aziendali, tecnologie avanzate di automazione, con particolare riguardo al concetto di logistica 4.0. L’automazione logistica è infatti diventata la scelta che molte aziende hanno adottato per continuare ad essere competitive in un contesto in cui l’industria 4.0 è la protagonista assoluta. Il questo senso, la gestione del flusso logistico migliora considerevolmente quando vengono automatizzati totalmente o in gran parte i cicli operativi della catena logistica, compreso il trasferimento delle informazioni.

Conclusioni: flussi logistici di magazzino al top

Una gestione efficiente dei flussi logistici contribuisce a raggiungere il principale obiettivo della logistica: aumentare il valore del prodotto e del servizio al minimo costo. Ecco perché i moderni WMS e SCES (Supply Chain Execution System) sono un elemento cardine della logistica 4.0: al di là della robotica, degli AGV dei droni e dei transelevatori automatici, sono loro che coordinano le attività e guidano i processi esecutivi in modo indipendente dalle persone. I flussi logistici sono la pietra miliare delle Supply Chain evolute.

FAQ: Domande frequenti sui flussi di magazzino

Cos’è un magazzino a flusso lineare e quando conviene?

Un magazzino a flusso lineare è una tipologia di layout in cui le merci seguono un percorso rettilineo, dalla zona di ricezione a quella di spedizione, senza incroci o deviazioni. Questo tipo di flusso è particolarmente vantaggioso per aziende con alti volumi di movimentazione e processi logistici standardizzati, poiché:

- riduce il rischio di congestione tra inbound e outbound,

- migliora la produttività degli operatori,

- semplifica la gestione di picking e spedizione.

È la scelta ideale per contesti industriali e retail con alta rotazione merce e necessità di un elevato throughput (=la quantità di merce che un magazzino riesce a movimentare in un dato periodo di tempo).

Checklist per ottimizzare i flussi di magazzino in 10 passaggi: cosa non deve mancare?

Ecco i 10 passaggi per snellire i processi e trasformare il magazzino in un vantaggio competitivo concreto:

- classificazione chiara dei flussi (inbound, outbound, resi);

- layout ottimizzato (a U, lineare, L) in base a volumi e rotazioni;

- mappatura delle ubicazioni logiche e fisiche;

- implementazione di un WMS scalabile e integrato;

- tracciabilità in tempo reale di ogni movimentazione;

- automazione nei processi ripetitivi (picking, put-away, replenishment);

- dashboard KPI (per il monitoraggio continuo di lead time, saturazione, errori);

- formazione continua del personale operativo;

- integrazione con ERP e sistemi di trasporto;

- revisione periodica dei processi tramite audit interni o consulenti esterni.

Come si fa l’analisi dei flussi di magazzino e a cosa serve?

L’analisi dei flussi di magazzino consiste nel monitorare, mappare e valutare tutte le movimentazioni interne (fisiche e informative) per identificare colli di bottiglia, sprechi, aree di miglioramento e potenziali automatizzazioni.

Include lo studio di:

- flussi inbound e outbound,

- layout fisico,

- tempi di attraversamento,

- frequenza di prelievo e stoccaggio,

- utilizzo degli spazi.

Un consulente esperto analizza i dati, suggerisce interventi mirati e assicura un ritorno sull’investimento con KPI misurabili.