Il picking, l’attività di prelievo, smistamento e ripartizione di materiale da un’unità di carico ad un’altra, è un processo chiave altamente strategico nella gestione logistica del magazzino. D’altronde, lo conferma uno dei P.O. di Stesi, Matteo Corazza, il picking può essere considerato a tutti gli effetti il cuore pulsante di un’azienda ed è evidente che la sua ottimizzazione non porta solo ed esclusivamente benefici in termini di risparmi (di tempo, denaro e risorse impiegate) ma anche di fluidità ed efficacia dell’azienda stessa. Che si tratti di soddisfare in modo tempestivo ed accurato le esigenze espresse dagli ordini dei clienti (b2b o b2c che siano) o di supportare il reparto produzione e lavorazione interna, il picking e la corretta gestione della logistica di magazzino sono quanto mai fondamentali.

Naturalmente, in tempi in cui la quantità di prodotti in circolazione, il numero di ordini e le aspettative sono estremamente elevate, gli errori devono necessariamente essere ridotti al minimo. Ecco perché il picking sta sempre più traendo energia dalle nuove tecnologie capaci di supportare le attività degli operatori, ottimizzare i processi e la gestione della merce.

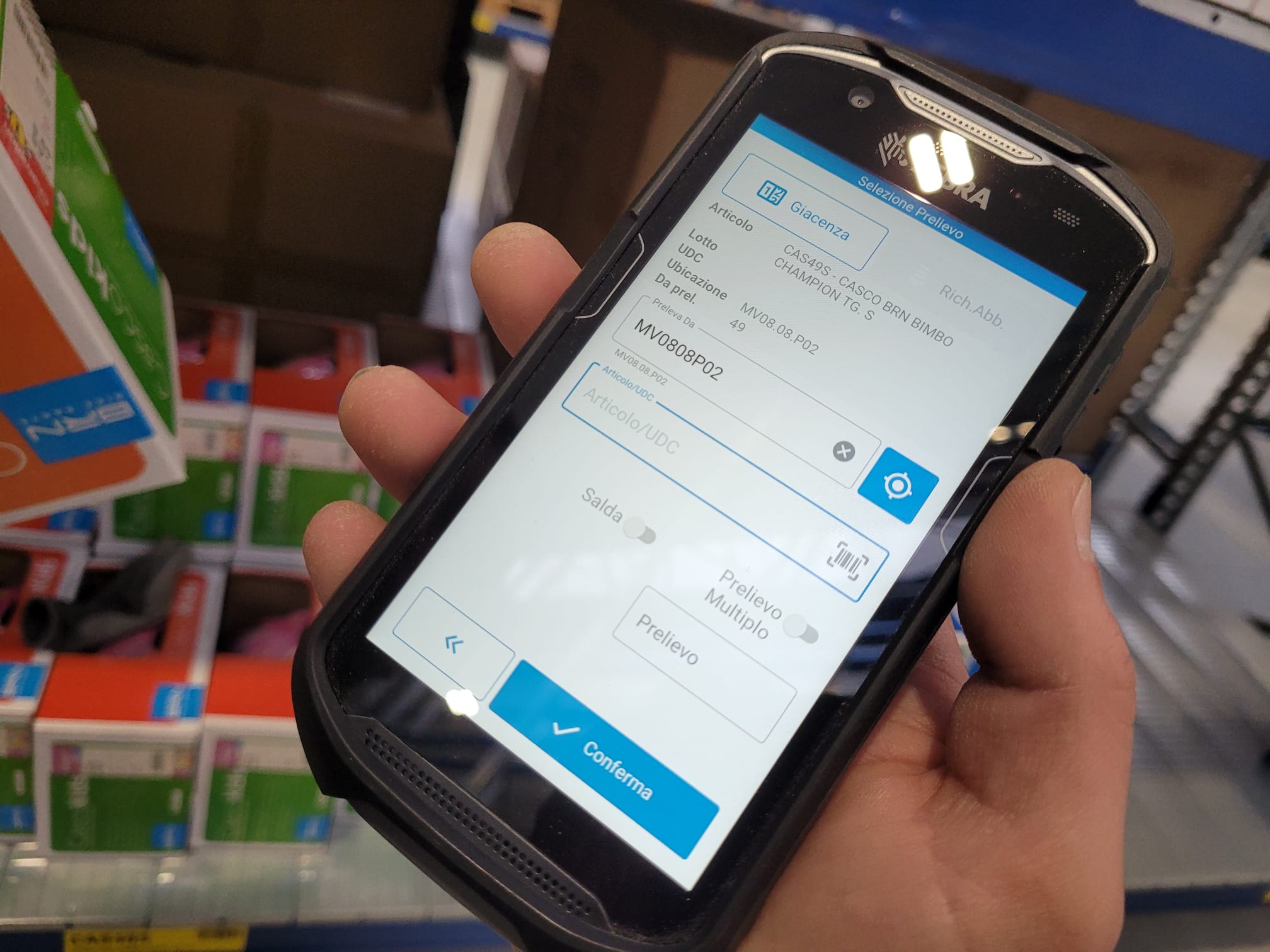

Un esempio? Il software gestione magazzino personalizzabile di Stesi, silwa, che viene sviluppato a partire dalle esigenze del cliente per offrire una soluzione capace di adattarsi alle esigenze senza imporre l’adozione di una logica di magazzino che il cliente non sente propria.

Cos’è il picking di magazzino: significato e traduzione

Il picking, termine inglese che nella sua traduzione italiana indica l’atto del “raccogliere”, è parte integrante delle attività che rientrano nella logistica di magazzino.

Il significato è relativamente semplice: si tratta infatti di tutte quelle operazioni di selezione, prelievo parziale, smistamento e ripartizione di materiale da un’unità di carico originale ad un’altra che avviene a fronte di ordini di vendita, produzione conto lavoro e così via. Insomma, ogni qualvolta si fa necessario raggruppare pacchi, prodotti, componenti o materiali che necessitano di essere riuniti per essere distribuiti, entra in campo il picking.

Quest’attività di prelievo di merce dal magazzino, nel corso del tempo, ha subito importanti evoluzioni sebbene ancora oggi siano due le modalità a prevalere e, in molti casi, a convivere:

- Manuale: in cui è l’operatore umano a muoversi all’interno del magazzino per riepilogare, manualmente, le unità di prodotto;

- Automatizzato: in cui è la merce, che si sposta all’interno del magazzino grazie ad alcune automatizzazioni, a raggiungere gli operatori.

Le evoluzioni del prelievo di magazzino

Quella del picking di magazzino è un’attività che ha un grande impatto nell’economia dell’azienda. Si stima infatti che i costi associati al prelievo dei materiali possano superare il 50% dei costi complessivi di magazzino.

Tenendo conto di questo dato, non sorprende perciò che il picking abbia subìto importanti evoluzioni nel corso tempo, con l’obiettivo ultimo di trasformarsi in una procedura sempre più ottimizzata e capace di aumentare i rendimenti aziendali.

In particolare, le innovazioni introdotte dall’industria 4.0 e dalle automazioni in genere (che abbiamo approfondito in questo articolo) hanno risposto alle sempre più complesse esigenze dei magazzini di tutto il mondo, supportando e alleggerendo il lavoro degli operatori e garantendo loro nuovi strumenti con cui “navigare” il magazzino e le sue merci senza bisogno di tenere tra le mani e posare di volta in volta fogli o pistole di scansione.

Tutta una serie di dispositivi e sistemi WMS, insomma, che pur rappresentando un esborso iniziale hanno già dato i loro frutti, contribuendo nel breve e lungo termine alla riduzione dei costi marginali delle attività di logistica di magazzino.

Parlando di picking manuale, secondo il principio “uomo alla merce”, uno degli aspetti su cui è fondamentale intervenire è la trasmissione delle informazioni di prelievo e la definizione del percorso per raggiungere la giusta unità. In queste situazioni, infatti, senza la presenza di uno strumento innovativo capace di selezionare la merce, ottimizzare il percorso per il prelievo e il posizionamento, è l’abilità dell’operatore a fare la differenza. E, proprio perché fortemente basato sulla “forza lavoro”, il picking manuale di magazzino rappresenta per le aziende costi importanti associati anche alla produttività e all’efficienza operativa.

In situazioni come queste, gestionali di magazzino come silwa, sono fondamentali per efficientare il picking riducendo le distanze che l’operatore deve percorrere e la ripetizione dei movimenti. Ma non solo, software di questo tipo sono preziosi anche a monte, permettendo di distribuire la merce in modo ottimale all’interno del magazzino e delle scaffalature, per agevolare in seguito le operazioni di prelievo dei prodotti.

Ma come abbiamo anticipato, il picking automatizzato ha cambiato le logiche di magazzino rendendo la merce qualcosa di mobile capace di raggiungere l’operatore lì dove si trova. Anche in questo caso, il WMS semplifica le operazioni di picking indicando all’operatore quanto materiale dev’essere prelevato dall’unità e dove dev’essere posizionato.

In tal senso, interessante è il sistema pick to light e put to light che, attraverso delle spie luminose, indica agli operatori dove si trova la merce da prelevare e dove posizionarla.

Il picking di magazzino: due diversi approcci

Ma parlando di evoluzione del picking all’interno dei magazzini, è importante tener presente che a guidare i cambiamenti sono generalmente le esigenze stesse delle aziende.

Ad esempio, aziende b2b e aziende b2c tendono, per natura, ad avere necessità e approcci completamente diversi alla logistica di magazzino, risultato diretto del diverso numero e tipologia di ordini con cui si trovano a lavorare. Nel primo caso, ad esempio, l’ottimizzazione del picking passa attraverso l’ottimizzazione del percorso di prelievo con l’obiettivo dell’operatore di raccogliere tutte le unità richieste da inserire poi nel collo da spedire; nel secondo, invece, per l’operatore diventa molto più efficace affrontare contemporaneamente più ordini, ottimizzando il giro di prelievo per recuperare il materiale richiesto da un numero maggiore di ordini (ne è un classico esempio l’e-commerce).

Questo secondo approccio, con la selezione di più merci destinate all’allestimento contemporaneo di più ordini, viene definito wave picking.

Anche in situazioni come queste, una soluzione software per la gestione ottimizzata del magazzino come silwa è l’ideale in quanto capace di spacchettare autonomamente le diverse tipologie di prelievo e garantire alle aziende la possibilità di affrontare entrambe queste modalità di allestimento degli ordini ottimizzando al meglio i percorsi di picking.

I grandi vantaggi del picking nella logistica

Arrivati a questo punto, i vantaggi di un picking ottimizzato grazie a soluzioni software come silwa sono evidenti:

- Risparmio di tempo e denaro

- Miglior gestione degli spazi

- Ottimizzazione del percorso di prelievo

- Minor necessità di forza lavoro

- Miglior posizionamento della merce all’interno del magazzino

Ancor di più, un flusso di picking ben congegnato è l’ideale per riuscire ad eliminare gli errori. Non si tratta, naturalmente, solo di selezionare il giusto materiale e recuperarlo nel minor tempo possibile e con il minor dispendio di energie, ma anche di ottimizzare nel complesso l’intera gestione del magazzino. A partire, ad esempio, dalla distribuzione della merce tenendo conto di pesi e ingombri all’interno dell’unità di carico per posizionare la merce più pensate in basso e quella più delicata o piccola in alto, ma anche considerando scadenze dei lotti e date di produzione, per garantire lo svuotamento ottimale del magazzino. Un’attività, quest’ultima, che compiuta manualmente rischierebbe di provocare un numero importante di errori.

Non a caso, in Stesi l’ascolto del cliente gioca un ruolo fondamentale proprio perché l’introduzione del gestionale deve necessariamente essere parte di un processo più ampio che parte dal posizionamento stesso del materiale all’interno del magazzino.

Uno sguardo al futuro: gli strumenti a supporto degli operatori

Il futuro della logica di magazzino si giocherà sempre più sull’introduzione di strumenti e dispositivi indossabili. Un esempio? Dei piccoli palmari che possono essere portati al polso come fossero degli smartwatch, per poter operare all’interno del magazzino senza la necessità di tenere tra le mani strumenti utili a ricevere le informazioni necessarie al lavoro.

Ma per il P.O. di Stesi, Matteo Corazza, la più grande rivoluzione nella logistica di magazzino, e nel picking in particolare, sarà rappresentata dall’introduzione della realtà aumentata.

Perché in effetti, uno degli obiettivi a cui si punta con le nuove tecnologie è proprio quello di alleggerire gli operatori, permettendo loro di accedere alle informazioni utili senza dover necessariamente consultare qualche dispositivo. Da questo punto di vista, racconta Corazza, la realtà virtuale potrebbe rivelarsi un alleato prezioso. Attraverso dispositivi indossabili, dei veri e propri occhiali, gli operatori potrebbero infatti muoversi all’interno del magazzino e accedere ad informazioni visive in tempo reale, svolgendo le attività necessarie a mani libere e potendosi muovere in massima libertà.

Per quanto soluzioni di questo tipo non siano utopiche, è certamente necessario chiarire che di strada da percorrere ce n’è ancora molta. Ad oggi, infatti, i dispositivi per la realtà virtuale sono scomodi e particolarmente costosi e, di conseguenza, ben lontani dal poter essere applicati all’interno di ogni magazzino.

Allo stesso tempo, tuttavia, pare che la direzione verso cui si sta muovendo il magazzino del futuro sia proprio questa.

La suite silwa

silwa è il gestionale di magazzino targato Stesi nato per ottimizzare la gestione dei lotti e i percorsi di prelievo.

L’aspetto più interessante di questo software è però la sua estrema personalizzazione.

Non a caso, una delle prime attività che vengono compiute dal team Stesi, è il dialogo e il confronto diretto con il cliente; una conversazione che nasce per studiare la tipologia di magazzino, di mezzi in uso e di ordini che vengono generalmente gestiti dall’azienda.

È proprio a partire da queste informazioni preliminari che Stesi realizza la versione di silwa più adatta alle esigenze e alle abitudini (ottimizzate) dell’azienda cliente, garantendo così una soluzione che non impone una precisa logica di gestione del magazzino ma si applica alla situazione reale, con l’obiettivo di perfezionarla e efficientarla.

Alcuni esempi d’uso del software gestionale di magazzino silwa

Quadrifoglio, azienda specializzata nella produzione di arredamento d’ufficio, ha affrontato uno dei problemi più classici delle realtà con magazzini di grandi dimensioni: l’importante costo di una gestione logistica che si basa esclusivamente sulle capacità degli operatori. Per una realtà di questo tipo, l’introduzione del WMS silwa si è rivelata utile a supportare l’attività di picking.

In altre situazioni, com’è il caso di un’azienda cliente specializzata nella produzione di piastrelle ceramiche, un picking ottimizzato ha garantito un maggior controllo sulla qualità finale del prodotto. In effetti, per supportare l’attività del cliente, Stesi ha introdotto un sistema di geolocalizzazione delle ruspe che si occupano del recupero del materiale necessario alla realizzazione delle piastrelle. In effetti, un’errata miscela, dovuta a materiali errati o quantità errate, inficia la qualità stessa della piastrella finale. Per rendere il processo più lineare e controllabile, si è dato modo agli operatori di monitorare gli spostamenti della ruspa così da assicurarsi del corretto picking.

Ciò che è chiaro da questi esempi è che ogni realtà aziendale ha specifiche esigenze e problematiche. Ecco perché affidarsi a soluzioni standardizzate spesso rappresenta un grave errore. La miglior cosa da fare per ottimizzare la gestione di magazzino e il picking è affidarsi a partner logistici capaci di trovare la soluzione capace di calarsi nella specifica realtà e garantire risultati concreti. Cerchi una soluzione software da utilizzare per ottimizzare la logistica del tuo magazzino? Contatta Stesi e parliamo insieme.